腐敗油(切削、加工油)および都市スモッグの処理方法について

1 現在ウランバートルや中国各都市で発生している都市スモッグについて考察します

(1) 石炭ストーブから主に排煙されているものの中身は、大まかにいって窒素酸化物(NOx)と硫化(硫黄)酸化物(SOx)である。これらは主に比較的貧しいゲル地域から排出されているようであり、高価な無煙ストーブを購入して速やかに対処できることではない。

(2) 経済的な負担が少なく、簡単に対処できる方法として「電解電子機能水®」(以下、電子機能水という)を応用するものがある。ただしモンゴルは水の少ない国である。効果があるからといって貴重な「水」を大量に用いることはできない。そのために高濃度電子機能水を気化させて使用する方法がよいのではないかと思う。気化したものの方が煙(スモッグ)への反応が早いからである。

(3) 簡単な無害化のためのプロセスを説明する。

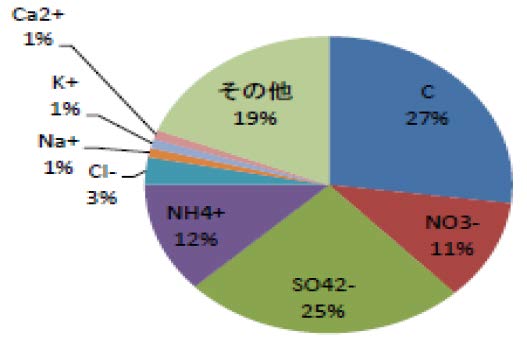

図‐1は、2013年に参議院環境安全委員会がまとめたPM2.5の汚染物質を分析した資料である。どの物質も中和処理可能な物質であることが判る。

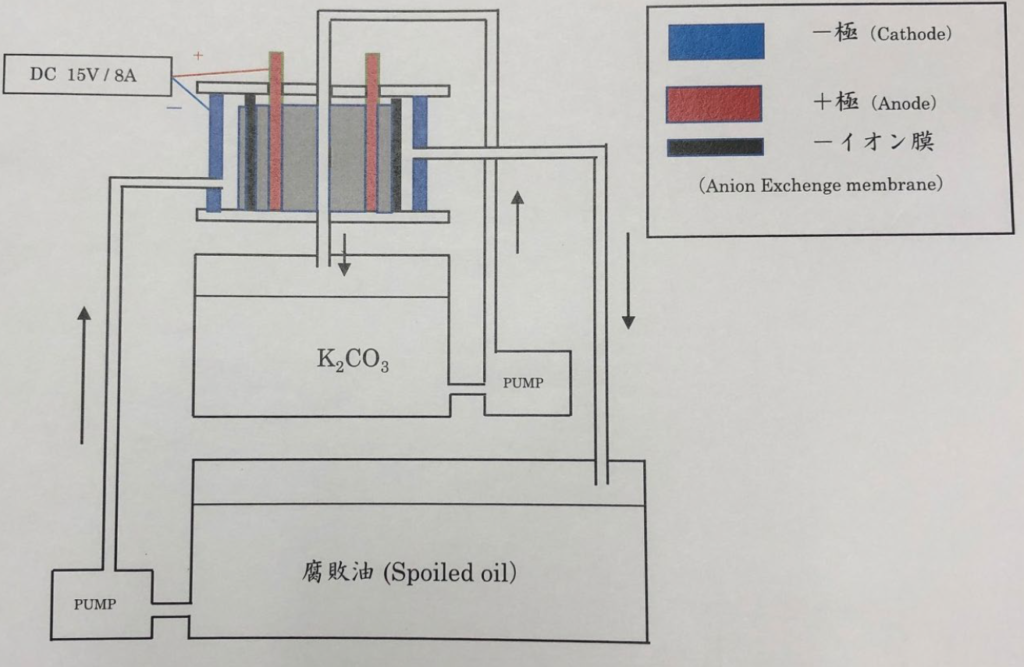

| (BiomizerⓇ) 先ず第1はNOxの処理である。 NO2を用いて説明する。 2NO + Cl2 ⇄ 2NOCl NOCl + H2O = HNO2 + HCl HNO2 + HClO = HNO3 + HCl 要するに塩化ニトロシル(NOCl) 塩化ニトロシルが水に溶け亜硫酸(HNO2)と次亜塩素酸が結合しHNO3硝酸となり除去されるという考え方である。 |

| (ECOMIZERⓇ) 第2はSOxの処理である。 SO2 + H2O → H2SO3 H2SO3 + 2KOH → K2SO3 + 2H2O H2SO3 + 1/2H2O → H2SO4 H2SO4 + 2KOH → K2SO4 + 2H2O SOxについてはECOMIZERⓇ中の陽イオン K2SO4といった硫酸のカリウム塩をつくり中和安定化させる考え方である。 |

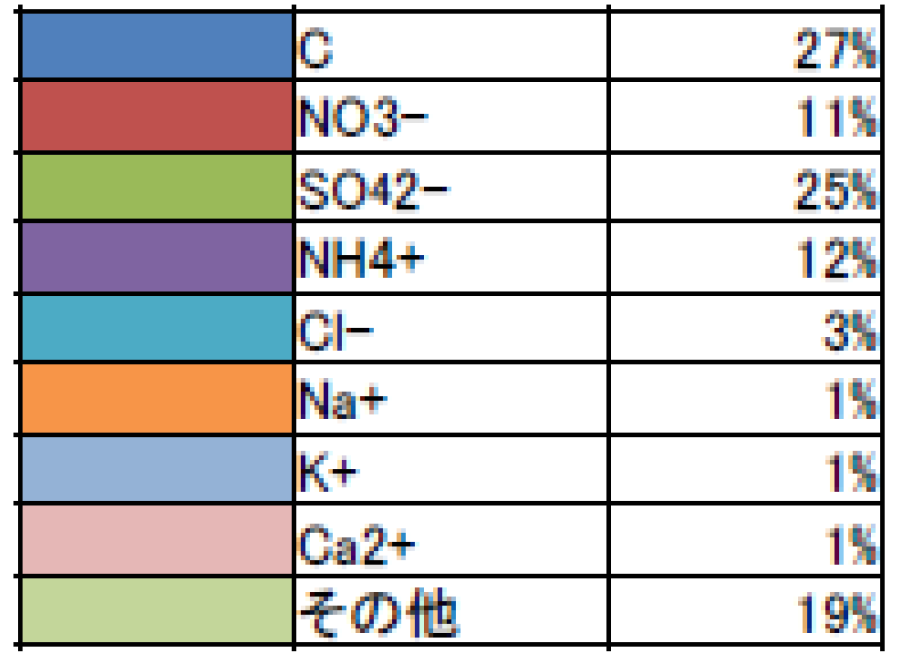

(4)リアクターを煙突の中間に取付けて反応させるのが最もよい方法であるが、経費的に合わないので、より簡便な方法、例えば煙突の周りに水(電子機能水のタンク)を置き、煙突の熱で気化させる方法が良いと思う(図-2参照)。現在問題になっているPM2.5、PM10.0というものの処理も原則は同じである。

(5) ストーブから排出される窒素酸化物、硫黄酸化物は100%近くエコマイザー、バイオマイザーにより処理することができる。ECOMIZERⓇ / BiomizerⓇの濃度は処理する対象により定めることができる。pH13.0、pH1.6というのは、それがK+、Cl−の総量と相関する。ちなみにpH13.0のECOMIZERⓇにはK+が2300ppm存在し、pH1.6のBiomizerⓇにはCl2が300ppm以上存在。SO2の削減にはK+<(カリウムイオン)が、NOxについてはCl2(塩素ガス)または塩素イオンが密接に絡んでくる。それぞれが硫酸ナトリウム、亜硫酸ナトリウム、塩化ニトロシル(NOCl)にして安定させるという方法である。理論的には十分可能性が高い。反応式を確認していただきたい。

2 ここでは本電解技術を用いた「水溶性切削油」、「水溶性加工油」の再生化について検討を加えてみます。

(1) 工場においてこのような油は、酸化劣化や腐敗のため機能が低下し製品の仕上げに影響を与えたり、腐敗臭が工場内に立ち込め、衛生環境上の問題も多々生じさせる。こうした加工油に代替するものとして高濃度エコマイザー(pH13.1以上)の使用を提案してきたが、ほとんどの企業や研究機関は「油を水で代替できるなど信じられない。」という考え方のレベルから一歩も踏み出すことができないでいる。多くのテストを繰り返して条件を定めれば十分な代替能力があることが分かるのに極めて残念である。こうした加工油は通常6か月〜10か月で新しいものに切替えられ、その総量は日本国内で約50万トンとも70万トンともいわれている。そしてその処理費用(焼却、廃油)は200億円とも300億円ともいわれている。また、塩素系の添加剤が混じった油を焼却するとダイオキシンが発生するので環境規制を受けることになる。こうした処理費用は益々高くなる。

(2)

電解方式でこのような加工油を再生できないかという問い合わせがあり、テストをしたことがある。そのときは、単に学術論文作成のためのもので実用化という目的ではなかったため、その結果はロッカーの奥に深々としまわれて日の目を見ることはなかった。しかし、某科学技術大学との協同研究が可能になったこと及び中国の環境汚染が私たちの予想を遙かに超えるレベルに至っていることを踏まえ、もう一度日の目に当たるところに引っ張り出し、検討を加えてみようと思った次第である。

私は電気分解という技術に長年携わってきているため、こうした基礎テストを数多く行ってきている。小規模零細企業ではとても実用研究まで行える資金余裕がないため、その多くが単なる知識として深く埋もれたままになっている。

昔、某大学と共同研究した「電気分解による効率的な水素発生法とそのメカニズム」という論文(英文)が偶然フォルクスワーゲンの目に留まり、彼らから強いラブコールをいただいているのも事実である。電気分解は、もしかすると私たちが今直面している環境問題を解決するための極めて強力な一助になるのではないかという提案や発言は直感や思い付きで言っているのではなく、こうした基礎的な研究に裏付けられたものであるといってよい。

(3) 前置きが長くなったので本題に入る。

先ず油(水溶性、切削、加工)が古くなって悪臭を発生する原因は、嫌気性菌の繁殖によると結論付けてよい。現実に使用6か月の油の中から一般細菌が108CFU以上認められている。こうした菌が吐き出すもの(人間でいう汗、糞尿に当たる)は酢酸系の酸である。本来加工油等は加工対象物の防錆や微生物の繁殖を防止するため、そのpH帯を約10以上に設定している。しかし微生物の繁殖に必要な条件がこの加工油の中に整っているため、微生物の繁殖は一気に進むこととなる。その条件を羅列すると① 温度(40〜60℃)、② 界面活性剤(鉱油化のため)、③ 脂肪酸、④ アミン酸、⑤ 極圧添加剤(切削性能向上)などである。

その一例を示すと、

好気的反応は、

R – CH2 – CH2 – COO− → R – COO−(カルボキシル基)+ CO2↑

嫌気的反応は、

R – CH2 – CH2 – COO− → R – COO−(カルボキシル基)+ CH3COO− + H+ となる。

要するに低分子化されたR – COO−(脂肪酸)とCH3COOH(酢酸)が発生、微生物が繁殖しやすいpH域をつくり出すのである。

従来、こうした問題を解決するため① 殺菌剤の使用、② エアレーション(嫌気性菌対策)、③ オゾン殺菌、④ 好気性菌の投入、⑤ CU、AGイオンの投入などの方法が採られてきた。しかし、十分な効果が出ず最終的には6〜10か月で全量交換という方法が採られているのである。加工油を腐敗させ、その性能を著しく落としているもの、それは加工油の中に住みついた微生物であると結論付けてよい。そして、加工油のpHが10から徐々に下がり8.5を下回ると一気に増殖スピードを上げることとなる。

(4) 今回検証は① 加工油内の微生物の殺菌、② 加工油内のpHを10以上に戻し、③ 加工油の冷却性能を低減させ悪臭の元になっている有機酸成分を除去できないかということである。また、この有機酸は潤滑性能を阻害する要因でもあり、こうした解決に当社の電解技術がどれだけ力を示すかという実験でもある。先にも述べたとおり当社は基礎テストしか行っていない。しかし、その結果は一通りのものである。こうしたデーターをベースに本試験に入っていくことができれば、より正しいデーターと方法が見出されるものと考える。

(5) 電解装置の目的

ア 腐敗油を酸化状況から還元状況に戻す。

イ 腐敗臭の元である有機酸を排除する。

ウ pH値を11程度まで戻す(10以上に保持)。

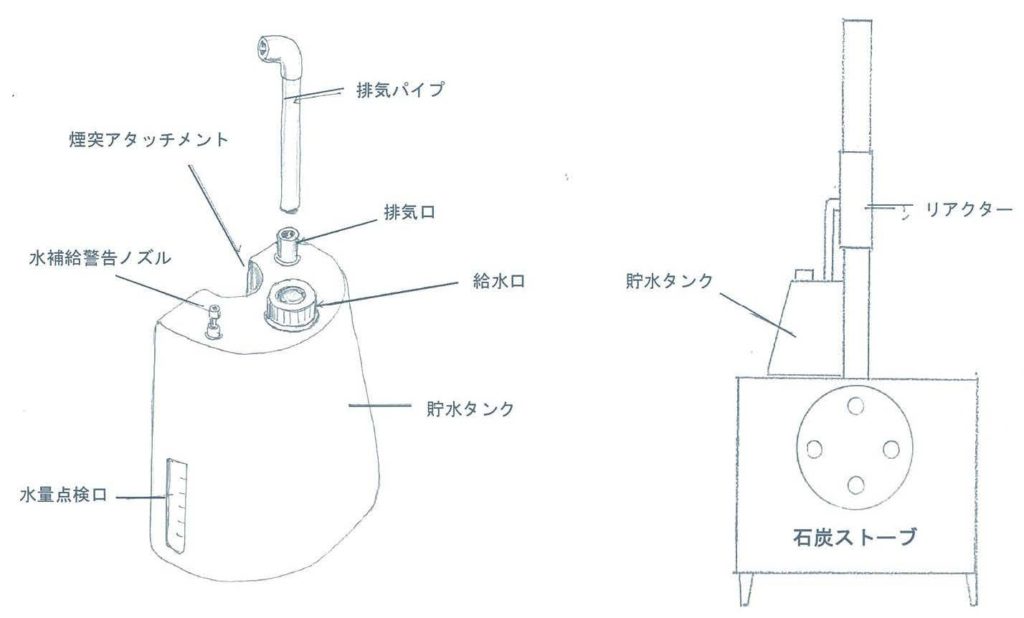

(6) 電解装置を図-3のように組立てる。油の電解を行う場合の留意点は

ア 電流を10A以下とし、過度の電解が生じないようにする。本電解槽は4面、各面2A〜2.5A程度に抑える。

イ 電圧を15V(DC)程度とするため電解質を用いる(K2CO3)。

ウ 電解より透析を主体とするため、隔膜ではなくイオン交換膜(−)を用いる。

エ 電解透析効果を安定させるためUH-1型を用いる。

(7) この状態で電解を開始するとDC15Vで各電解面の電極間に2〜2.5Aの電流が流れる。各面で若干の電流差が出るのはイオン交換膜のパターン(電解面積)に若干違いがあるからである。各電極間に2A程度の電流が流れると、微生物は生きていけない(感電状態を生ずる)。人間は100mAで感電死する。その他にも殺菌メカニズムは考えられるが最も有力なのは、この感電殺菌と思われる。

(8) 電解質を用いるのは小さな電圧(DC15V)で各面に安定した電流を流そうとするためである。油は絶縁体、絶縁物であるが、腐敗油には多くの不純物(有機酸など)が混入しているため、ある程度の電流は流れる。しかし、電解質を用いないで水(純水、水道水)を用いた場合、安定して電流を流そうとすると、大きな電圧をかけなければならない。大きな電圧は装置(電極、イオン交換膜)に大きな負荷をかけるとともに大型の電源装置を必要とする。何よりも高価である。

また、電解質をK2CO3(炭酸カリウム)にするのは水への溶解度が121%あること、反応期間、反応時間、反応余裕度が大きく広いことによる。そして何よりも透析によって陽極側に入り込んでくる多くの有機酸(― イオン)を陽イオン(+)で固定することである。使われたK+の代わりに電解によって得られたH+が置換、K2CO3 → H2CO3(炭酸水)となり安定する。

(9) 電極極性を図-3のとおりとし、この状態で陰極(Cathode)とイオン交換膜との間には腐敗油を、陽極(Anode)とイオン交換膜内にK2CO3(炭酸カリウム)溶液を入れて電源を入れると、陰極に電子が集まりO.R.P計のメーターが(+)から(-)へ移行する。

Pe = − log〔e−〕なので、−500mVまで下げるとPe = 16.9EH すなわち1016.9×0.5 = 108.45の電子が1ℓ中に存在することになる。酸化状態から還元状態に変化するわけである。

(11)この電解装置を用いることによって腐敗油の酸化、有機酸、微生物の繁殖、酸性化状況を一回で改善できる。これで新油の性状に戻すことができる。処理能力としては10ℓの腐敗油を処理するのに約5分を必要とする。この程度の処理量では不足する場合、電解面積を大きくする必要がある。

何故なら、この方式において最も大切なのは電流だからである。

電気透析法を用いると、どうしても大きな電圧を必要とするし、何よりも効率が極めて悪い。また大掛かりな装置も必要になる。電気分解法を用いると効率は上がるが、余分な分解が生じ、また、加工油、切削油とは異なったものをつくり上げてしまう恐れがある。一面当たり2〜2.5Aの電流を常時安定的に供給することが極めて大切なのである。この電流は透析と電解の両者の利点を生かす最適のものと考えている。当然他社の電解装置ではこうしたことは全くできない。また、透析装置は電解まで達し得ないし、何よりも装置がバカでかくなり、ランニングコストも極めて高い。電解と透析を一度に行える電解装置はこの世の中に当社以外存在しない。電流を可変させることによって電解にふることも透析だけを行うことも自由に変更できる。このような特性をうまく利用して腐敗切削油、加工油を再生利用すべきではないかと思う。参考までに植物油でも原理は同じである。

(12)再生能力は120ℓ/H × 20H/Day = 2,400ℓ/Day × 30Days = 72,000ℓ(72ton)/月

72ton×12か月=864ton/年の処理能力である。

500,000ton(日本での年間処理量)÷ 864ton(1台の年間処理量)≒ 578台必要になる。(予備を入れて700台)1台200万円としても、700台で14億円、その他の費用を入れても年間の処理費は200億円に満たない。このような装置が本当に稼働すると油業界は大きなダメージを受けることとなる。しかし、それ以上に 自然破壊から国を守る方が大切であることを考えて研究を続けたい。

3 モンゴル及びその周辺国の環境破壊に対する電解電子機能水®の応用について

現在の問題は、私たちが思っている以上に「水」と「空気」と「土」が大きな被害を受けていることである。こうした生命維持ラインが傷つくことによって、この地球上で最も苦しむのは私たち人間である。空気の汚れは水と土を汚す。何か対処しない限り負のスパイラルのスピードを弱めることも止めることもできない。私たちの技術がどこまで対処できるかわからないが、何かしらの役に立てることは間違いない。「天に唾を吐く」という行為は「自らの生命を足で蹴飛ばす」行為と同じである。

“環境破壊を本当にそろそろ止めませんか。”、“何が大切かにそろそろ気が付かれたらいかがですか。”

と申し上げたい。

(1) 空気汚染

NOx、SOx、PM2.5

ECOMIZERⓇ

BiomizerⓇ

反応、中和、無害化

(2) 河川、湖沼、地下水汚染

重金属、塩、化学物質

電解透析技術

除去、塩、固定化、無害化

(3) 土壌汚染

農薬、化学肥料

ECOMIZERⓇ

BiomizerⓇ

土壌健全化

農薬、化学肥料の中和処理、無害化

(4) 油の再利用化

(1)〜(3)のメカニズムと同じである。

(5) 海水の無塩化

このように特殊な電解技術は、単に水を電気分解してpH13.5、pH1.6の電解水をつくる技術だけではなく、上記の他にも今後大切なエネルギーとなる水素を作る技術でもある。当社は、他社の技術では決してできないことを、このように小型、簡便な装置で簡単にやってのける技術を持っている。当社の10年にもおよぶ研究と開発、私個人がかけてきた24年にも及び研究、そして私たちの先輩方の75年にもおよぶ研究と開発の歴史、今はその集大成の時期にあるといって過言ではありません。

「電気で加工された水、空気、溶液」は皆さん方が考えている以上に力強いものであると信じていただきたい。「電気分解は本当に私たちが直面し、頭を抱えている環境汚染問題をいとも簡単に解決する技術でもある。」その根拠は「極めて高い効率を有する」ことにあります。こうした基本技術をベースに本研究を進め、1日も早く完成された技術にしていただきたい。